- خانه

- محصول

- خشک کن

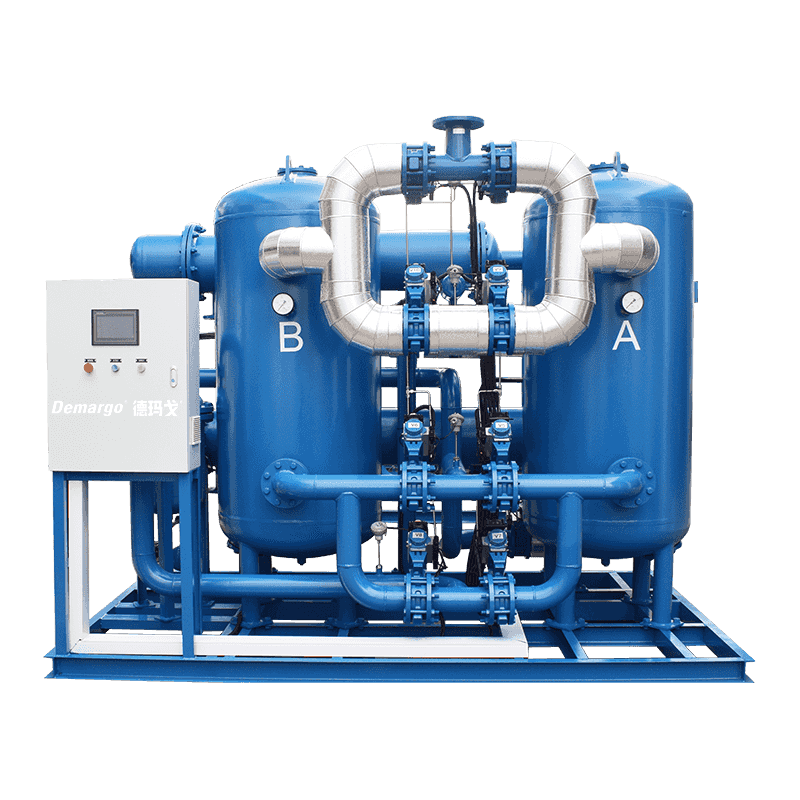

- خشک کن جذب (نوع دو برج)

- خشک کن هوای فشرده شده با نقطه شبنم کم

- خشک کن جذب حرارت فشرده سازی

- مصرف میکرو هوا ، خشک کن گرمای گرمای انفجار هوا صفر

- خشک کن ماژول/قالب

- خشک کن گاز مخصوص

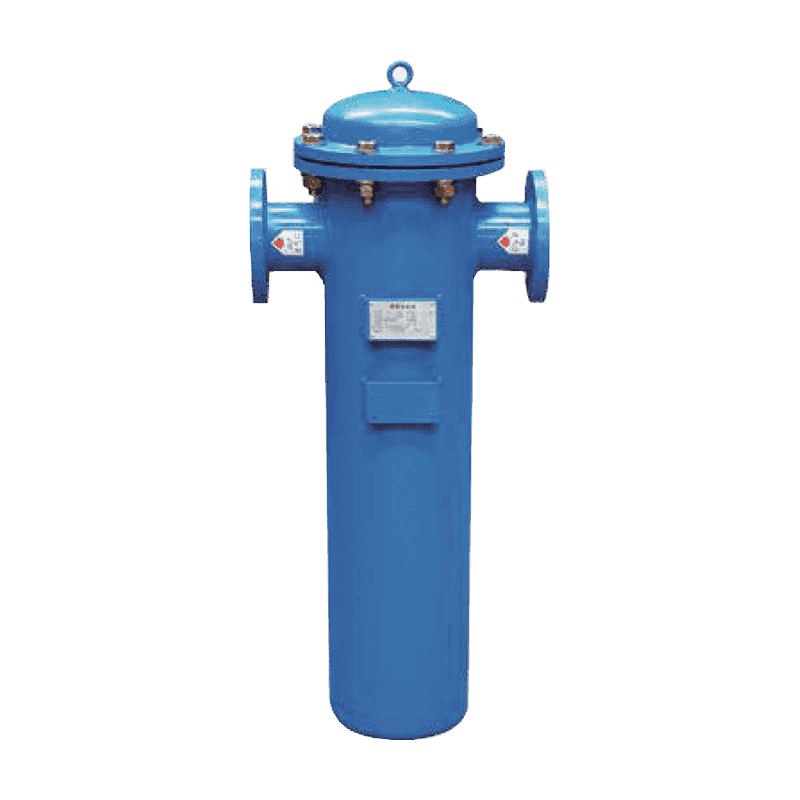

- فیلتر هوای فشرده

- فیلتر هوای فشرده فولاد ضد زنگ

- پاک کننده روغن با راندمان بالا

- جمع کننده روغن زباله/میعانات/میعانات جداکننده درمان

- جدا کننده آب روغنی

- نوع زهکشی

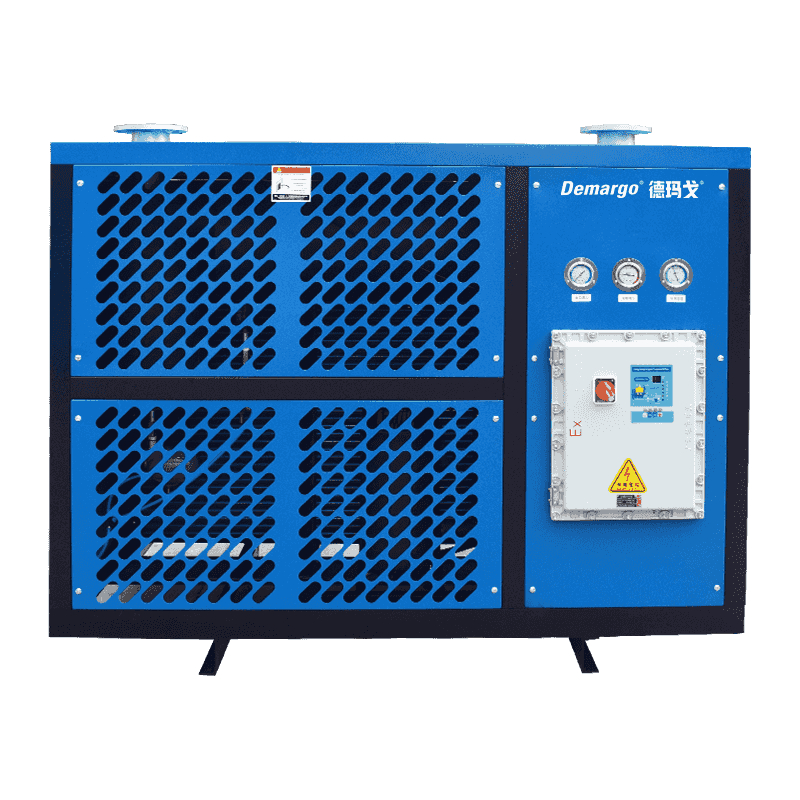

- خشک کن ضد انفجار

- در مورد

- کاربرد

- مورد

- خدمت

- خبر

- تماس

اکنون پرس و جو کنید